Maskiner inom livsmedelsindustrin arbetar under ständiga påfrestningar. Axlar, kolvar och andra vitala delar utsätts varje dag för mekaniskt slitage, kemikalier och intensiv rengöring. Detta sliter hårt på komponenterna och kan bli kostsamt. Men slitage behöver inte betyda frekventa utbyten.

Hårdmetallbeläggning förlänger livslängden avsevärt och bidrar till att minska både kostnader och koldioxidavtryck. Lösningen är särskilt relevant i miljöer där det ställs höga krav på både kemisk beständighet och enkel rengöring. I en studie av Fotovvati et al (2019) betonas följande: "Ytskyddsbeläggningar är särskilt användbara i tillämpningar som kräver både kemisk beständighet och rengörbarhet, t.ex. medicinska verktyg och livsmedelsutrustning."

Ytbeläggningsteknik är ett självklart val inom livsmedelsindustrin där hygien och hållbarhet är avgörande. Den fungerar som ett effektivt försvar – inte bara mot mekaniskt slitage, utan också mot rengöringsmedel och syror som annars gradvis skulle bryta ned ytan.

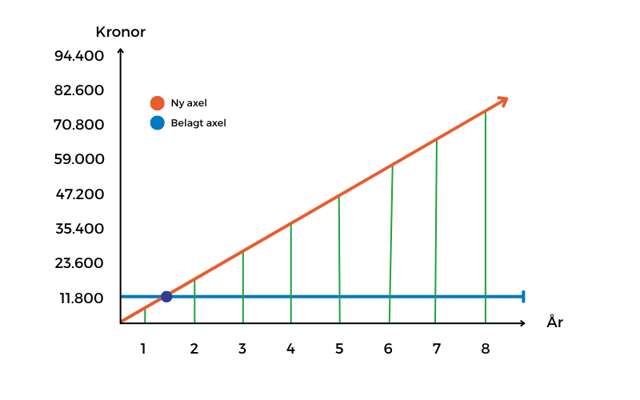

Exempel: Besparing på 79.800 kronor över 8 år

Tänk dig en axel i ett mejeri. En ny axel kostar t.ex. 11.800 SEK och håller normalt i ett år. En belagd axel kostar 14.600 SEK, men håller i åtta år. Matematiken ser ut så här:

- Utan hårdmetallbeläggning: 11.800 SEK × 8 = 94.400 SEK

- Med hårdmetallbeläggning: 14.600 SEK × 1 = 14.600 SEK

- Total besparing: 79.800 SEK över 8 år

Diagrammet ovan visar skillnaden mellan att byta ut en axel varje år och att investera i en hårdmetallbelagd version som håller i åtta år. Den orange linjen representerar en ny standardaxel för 11.800 SEK per år, medan den blå linjen visar engångsinvesteringen i en belagd axel för 14.600 SEK. Efter cirka 1½ år är de två lösningarna redan ekonomiskt jämbördiga – den så kallade break-even-punkten. Från och med nu börjar den belagda axeln verkligen löna sig. De gröna fälten illustrerar de ackumulerade besparingarna år för år, som växer betydligt och når 79.800 SEK efter 8 år.

Men det slutar inte där. Utöver själva reservdelen finns det ännu mer att vinna när det gäller kostnader i samband med eventuella driftstopp, utbyten, service och kalibrering. Varje byte kräver tid och därmed arbetskraft. Maskinerna måste stoppas, komponenterna kylas ned och produktionen justeras. Allt detta undviks när axeln håller åtta gånger längre.

Så här fungerar det

Hårdmetallbeläggning är en ytbehandling som ger komponenter ett hårt, slitstarkt skal. De vanligaste beläggningarna är kromkarbid och kromoxid, som båda är kända för sin exceptionella ythårdhet. De appliceras genom termisk sprutning och skyddar effektivt mot:

- Mekaniskt slitage och friktion

- Kemisk påverkan från syra, salt och rengöringsmedel

- Korrosion och mikroskopiska sprickor

Komponenterna håller betydligt längre, behåller sin form och funktion och behöver bytas ut mycket mer sällan.

Värdefull servicelösning

Många slitdelar i processindustrin utsätts för konstant belastning, till exempel kolvar som används i homogenisatorer på mejerier.

Med vår hårdmetallbeläggning får du en servicelösning som skyddar komponenter mot slitage och korrosion. Resultatet? Upp till åtta gånger längre livslängd och färre underhållsstopp. Det innebär lägre driftskostnader och en mer stabil produktion.

Vad kan man till exempel belägga?

Klimatvänlig hållbarhet

Enligt den tyska tribologiorganisationen GfT kan hårdmetallbeläggningar spara upp till 1 ton CO₂ för varje ton råmaterial som sparas. Rapporten "Verschleißschutz und Nachhaltigkeit" visar hur beläggningar som kromkarbid och kromoxid gör det möjligt att återanvända och förlänga livslängden på komponenter i stället för att tillverka nya.

Ju färre delar du byter ut, desto mindre energi och råmaterial går åt. Och det gör skillnad, även för små komponenter. Att få ut åtta gånger mer livslängd ur en axel är inte bara bra ekonomi, det är också ett klimatmedvetet val.

En utbredd teknik

Hårdmetallbeläggning används redan i stor utsträckning inom både livsmedels- och läkemedelsproduktion, där kraven på hygien, dokumentation och tillförlitlighet är bland de allra högsta. Tekniken är noggrant testad och dokumenterad, och beläggningarna finns tillgängliga med relevanta FDA-godkännanden så att de kan användas i direktkontakt med livsmedel utan att säkerheten äventyras. Detta gör lösningen lämplig för allt från axlar och kolvar till pumpar, ventiler och andra komponenter i produktionsutrustning där ytegenskaperna spelar en avgörande roll för både funktion och rengörbarhet.

Förutom den betydande förlängningen av livslängden minskar ofta ytjämnheten, vilket gör rengöringen både enklare och snabbare – och i vissa fall effektivare eftersom rester och mikrofilm inte fäster lika lätt på släta, slitstarka ytor.

I praktiken innebär detta färre bakteriefällor och mindre risk för ansamlingar i mikroskopiska sprickor och porer. För livsmedelstillverkare är detta en betydande vinst: Ju lättare utrustningen är att rengöra på djupet, desto lättare är det att uppfylla kraven på spårbarhet, dokumenterad rengöring och mikrobiologisk kontroll.

Samtidigt minskar slitaget från rengöringsmedel och täta tvättar, så att komponenterna inte försämras av själva underhållet. Detta innebär längre drifttider och bättre förutsättningar för att hålla utrustningen i toppskick, även i produktioner med höga krav på renlighet och täta omställningar.

I ett nötskal: Hårdmetallbeläggning är inte bara en lösning på slitage. Det är också en förstärkning av rengöringsrutinerna och ett viktigt stöd för den livsmedelssäkerhet som hela processen är beroende av.

Ytans betydelse för hygien och hållbarhet

När en komponent slits ut är det sällan hela delen som går sönder. Det är oftast ytan som förlorar sin jämnhet och blir svårare att rengöra. Inom livsmedelsproduktion, där hygienkraven ofta är höga, är släta och lättrengjorda ytor avgörande. En grov eller nedbruten yta kan samla rester, ge gynnsamma förutsättningar för bakterier att växa och försvåra den dagliga rengöringen.

I stället för att byta ut hela axeln eller kolven kan ytan förnyas. Komponenten rengörs, återställs och förbereds för att uppfylla kraven på hygien och livsmedelssäkerhet igen. Detta gör det möjligt att återanvända de befintliga delarna utan att kompromissa med funktion eller säkerhet.

Tänk dig t.ex. en axel som har varit i drift i tre år med daglig rengöring och varierande belastning. Ytan visar tecken på slitage - inte i form av djupa skador, utan i form av fina sprickor och ojämnheter som försvårar rengöringen. Kärnan är fortfarande solid och med en ny hårdmetallbeläggning kan komponenten återfå full funktion. Den nya ytan är slät, hållbar och motståndskraftig mot både kemikalier och fukt.

När slitage inte längre kräver ett fullständigt byte, utan bara en ytbehandling, uppnås en mycket mer flexibel underhållsstrategi. Planerade stopp blir planerade stopp – inte akuta lösningar. Detta skapar bättre hantering av både reservdelar och resurser och gör det enklare att dokumentera underhållet för kvalitetsavdelningen. Kort sagt: Att hålla ytan i toppskick stärker inte bara rengöringsrutinerna, utan även den övergripande tillförlitligheten.

Operativa fördelar och långsiktigt värde

Hårdmetallbeläggning är kanske inte den billigaste lösningen på kort sikt, men den är bland de mest förnuftiga när man ser till drift, hållbarhet och resursförbrukning över tid. En belagd komponent kan hålla upp till åtta gånger längre än en standardlösning. Det innebär färre utbyten, mindre stilleståndstid och stabilare produktion med färre oväntade avbrott.

Det sparar också tid och resurser som annars skulle ha gått åt till att beställa, transportera och montera nya delar. När komponenterna håller längre frigörs kapacitet för andra uppgifter - och produktionen kan koncentrera sig på det som skapar värde. Som GfT uttrycker det: "Om du använder produkter längre sparar du resurser av alla slag." Det handlar inte bara om material, utan också om bättre utnyttjande av tid, energi och anläggningar.

da

da

de

de

en

en

sv

sv